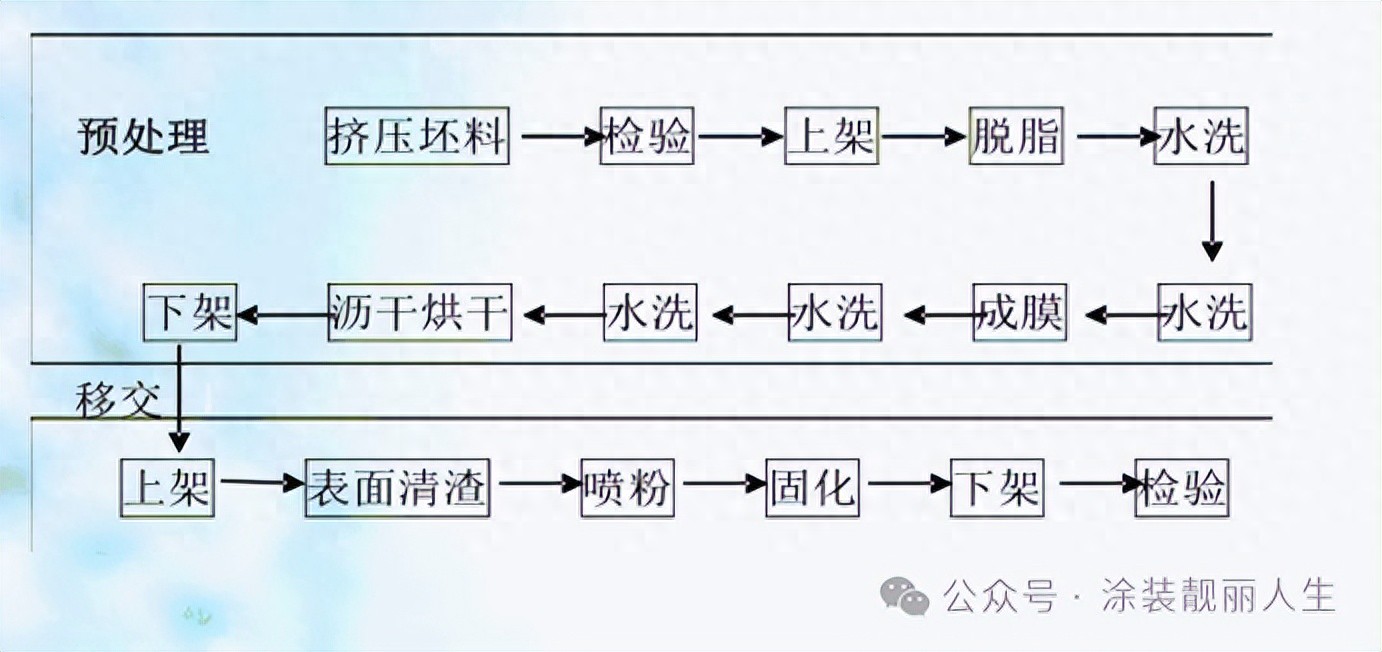

静电喷涂工艺操作流程

上件→前处理→脱水→喷粉→固化→下件

①上件

上挂前所有上挂和相关的工作人员,必须佩戴干净的沙布手套,才能搬料和挂料;

根据生产计划单的要求,将同一种颜色的型材从前处理领入。要经常检查型材表面有无水分,前处理状况是否良好,否则不能上架;

根据铝型材的形状,选择合适的挂具和挂钩。选定挂具后必须保证挂具无变形,接触点无涂料覆盖,导电性能良好。如有接触不良的挂具要及时修理,以免影响喷涂质量;

挂料时出现轻微擦伤,用400#以上号的砂纸打,打面积要控制到最小,避免影响涂料的附着力,废料要严格挑出。

上挂的型材(双面挂和单面挂)头尾都要整齐,前后不能超出30mm;

挂料时要用尽挂料的高度空间,不然会影响生产的产量,增加生产成本;

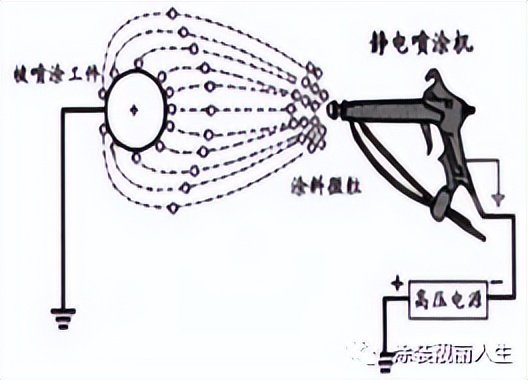

上挂工件的装饰面应正对喷枪,以获得较均匀的漆膜;上料吊具与工件的装饰面应尽量避免接触;

相邻两支料间的距离不得小于50mm;

②前处理

脱脂:温度为常温,脱脂时间以脱脂后铝件表面挂水均匀为准材料吊起过槽时,要尽量倾斜,倾斜度控制在10°左右,并吊起控水0.5-1分钟;

水洗:两次用自来水洗,时间为1-3分钟,倾斜度控制在10°左右,并吊起控水0.5-1分钟。要求水洗槽有溢流换水;

皮膜处理:皮膜处理温度为常温,材料过槽时,要尽量倾斜倾斜度控制在10°左右,并吊起控水1分钟,保证皮膜颜色为从浅黄到金黄或略带彩虹色且颜色均匀;

水洗:两次用自来水,时间各1-3分钟,倾斜度控制在10°左右并吊起控水0.5-1分钟。要求水洗槽有溢流换水;

③脱水

烘干的材料应为浅黄色到金黄色或略带彩红色,无挂粉、灰,无明显流痕;材料必须干燥、干净、无油污;

烘干后,材料应小心放在料车上,运至喷涂车间做后工序处理当天皮膜处理的型材当天喷涂,最长放置时间不许超过24小时,且一定要用防尘布将其盖好;

前处理烘烤完成后到上架之前,皮膜处理的料不得用手直接触摸必须带干净手套后才能搬运。

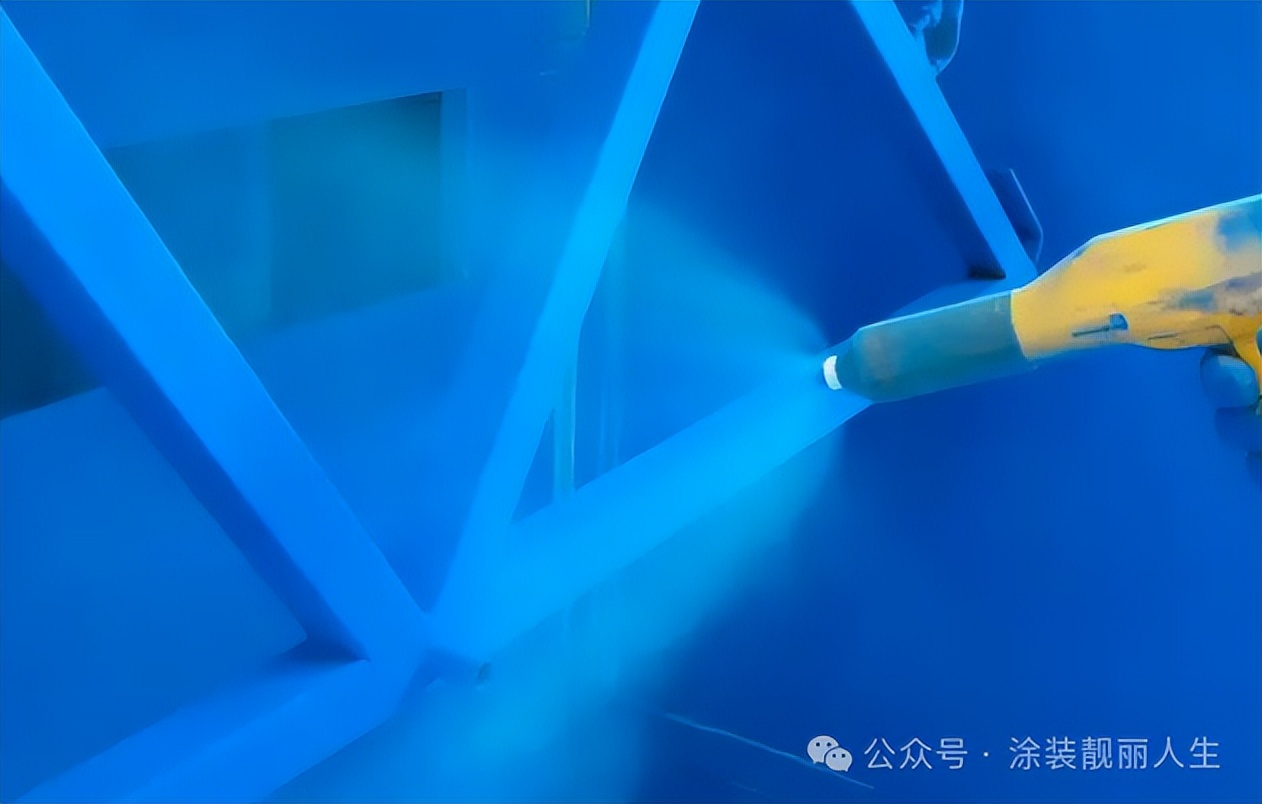

④喷粉

当开始挂料时喷房操作手启动粉末回收风机、自动喷枪机械手,并根据工件的尺寸、上料的多少,调整好机械的升降高度及运行速度;

根据不同型号规格的型材,选用不同的程序,保证粉末涂层厚度在60--120um之间;

对型材的四角及凹槽部分,必须用手工喷枪进补喷,以保证装饰面不露底,而且要达到品质要求;

补喷粉末时,喷枪与工件的距离应在200mm-300mm的范围内;

在更换不同颜色的粉末时,喷粉系统和回收系统一定要完全清理干净后才能喷涂另一个颜色;

随时保持喷房的环境和设备的清洁,不能有粉末和垃圾;

合理搭配新旧粉末,回收粉要按规定过筛;

⑤固化

固化炉内应保持清洁无尘,以防止灰尘附着于型材表面;

按工艺规程合理控制固化炉温度,防止温度过高或过低。经常用炉温测试仪检查温度曲线是否符合生产工艺;

根据烘道长度合理调整输送链速度,使有效固化时间控制在10--20分钟之间;

⑥下料

应等型材温度降至60℃℃以下才能进行下料操作;

喷涂固化好的型材下料时,要轻拿轻放,放在装料架上的型材不能滑动每一层都要用隔条隔开,以免碰花喷涂膜的表面;

卸双排料时,必须由下至上两边对称下料,保证下料时剩下的型材在挂具上保持稳定,防止因重心不稳定造成倾斜掉料现象;

卸挂后,挂具如果上挂那边不需使用,要分类放好;

下料时必须加强自检、配合专检,将不合格的型材剔出整齐放到指定地点,经检验合格的型材送到包装处包装。